Systemy rurowe stosowane do budowy instalacji wody basenowej

Rurowe instalacje wody basenowej są istotną częścią systemu technologicznego basenów w krytych pływalniach i otwartych kąpieliskach. Systemy rurowe muszą spełniać różne wymagania związane ze zmiennymi warunkami przepływu i środowiska ich pracy.

Jeżeli warunki przepływu wody w rurach instalacyjnych można określić w zależności od jakości i temperatury wody basenowej, to warunki zewnętrzne będą zależne od typu i rozwiązania konstrukcji niecki oraz montażu instalacji w obiekcie lub w gruncie. Często instalacje basenowe zostają (zależnie od ich przeznaczenia funkcjonalnego) wbetonowane od razu przy wykonywaniu niecki lub później zostają umocowane na konstrukcji tej niecki.

Bezpieczeństwo

Średnice, liczba i warunki montażu rur są zależne od rozwiązania systemu przepływu wody w konkretnej niecce basenu. Przy przepływie poziomym rury mogą być montowane przy lub w dłuższych ścianach niecki, przy przepływie pionowym mogą być układne w dnie lub pod dnem niecki basenu. Ze względów bezpieczeństwa przewody rurowe należy układać tak, żeby były łatwo dostępne.

Wszelkie nieszczelności mogą prowadzić do podmywania, a tym samym wyrządzać wielkie szkody w trakcie eksploatacji basenu. Przy przepływie pionowym sensowne jest wbudowanie systemu rur w dno basenu lub (jeśli występują problemy statyczno-wytrzymałościowe) wbudowanie dodatkowych, nieprzepuszczających wody elementów żelbetowych dla zwiększenia przekroju nad podporą.

Nie zaleca się układania rur pod dnem basenu posadowionego bezpośrednio na gruncie. Pewne ze względów eksploatacyjnych i nie tak bardzo drogie, a przy tym niezależne czasowo jest ułożenie rur na wybetonowanym już dnie niecki basenu. W tym rozwiązaniu rury są wbetonowane w ściany basenu. Dodatkowa nadbudowa betonu potrzebna do przykrycia tego systemu wynosi w basenach średniej wielkości około 12–20 cm.

Odporne na korozję

Rury do wykonania instalacji wody basenowej muszą być odporne na korozję zarówno agresywnej wody basenowej, jak i środowiska otoczenia basenu, dlatego stosuje się następujące materiały:

- stal niestopową i żeliwo z ochroną antykorozyjną,

- stopy brązu cynowo-cynkowe,

- stal nierdzewną i kwasoodporną,

- tworzywa termoplastyczne.

Rury stalowe są jeszcze eksploatowane w basenach niemodernizowanych i tych budowanych przed rokiem 1990. Rury i filtry stalowe były wtedy głównymi dostępnymi materiałami. W zależności do warunków prowadzenia eksploatacji instalacje te są w dobrym lub bardzo złym stanie technicznym. Prezentowane instalacje na zdjęciach 3-7 są przykładami pracujących systemów uzdatniania wody basenowej jeszcze w 2009 roku.

Zdjęcia 8-10 przedstawiają przykłady często spotykanej wymiany instalacji rurowych ze stali na rury i armaturę z PVC i CPCV. Prezentowane przykłady to instalacje pracujące jeszcze w 2011 roku.

Na zdjęciach 11-13 przedstawiono zastosowania rur, kształtek i armatury z metali. Jak widać, ma to miejsce głównie w węzłach podgrzewania wody basenowej. Przedstawione przykłady pokazują bardzo „twórcze” rozwiązania połączeń tych systemów. W każdym przypadku można zauważyć błędy, które wcześniej czy później będą się objawiać przeciekami (fot. 13) lub korozją (fot. 11) „nypel” na połączeniu mosiądz-stal.

Rury, kształtki i armatura wykonywane z różnych gatunków stali i stopów miedzi (mosiądz czy brąz) były i będą znajdowały zastosowanie głównie tak, jak to pokazano w instalacjach podgrzewania wody basenowej, ale nie w instalacjach dozowania środków chemicznych (fot. 14).

Na zdjęciu 15 przedstawiono przykład działającej instalacji dozowania koagulantu ze stali zabezpieczonej antykorozyjnie i dobrze eksploatowanej mimo jej bardzo dawnego rozwiązania obecnie już niestosowanego w instalacjach wody basenowej. Materiały ze stali i brązu są stosowane jako elementy przejść przez ściany (fot. 16) lub króćce denne (fot. 17).

Problemy, jakie występują przy stosowaniu w instalacjach z rurami stalowymi, są związane przede wszystkim z warunkami występującymi w podbaseniu – wysoka temperatura, duża wilgotność przy braku lub źle działającej wentylacji. To szczególnie ujawnia się przy połączeniu między materiałami i przy braku prawidłowego zabezpieczenia. Podstawowy problem to korozja (fot. 18).

Tworzywa sztuczne

Tworzywa sztuczne, niekiedy zwane syntetycznymi są to materiały, w skład których przede wszystkim wchodzą polimery, czyli wielkocząsteczkowe związki organiczne otrzymywane w wyniku reakcji (polireakcji, polimeryzacji, polikondensacji) monomerów, czyli organicznych związków niskocząsteczkowych. Polimery jako związki wielkocząsteczkowe charakteryzują się znacznie korzystniejszymi własnościami mechanicznymi niż związki niskocząsteczkowe.

Otrzymany polimer przyjmuje nazwę monomeru z dodaniem przedrostka poli (np. polipropylen). W instalacjach i sieciach wodociągowych oraz instalacjach basenowych stosowane są dwa typy tworzyw termoplastycznych:

- poliwinylowe,

- poliolefiny.

W grupie tworzyw poliwinylowych stosowane są następujące rodzaje tworzyw:

W grupie poliolefin stosowane są:

- polietylen średniej gęstości – PE-MD,

- polietylen wysokiej gęstości – PE-HD,

- polietylen wysokiej gęstości sieciowany – PEX, VPE,

- polipropylen – PP,

- homopolimer polipropylenu – PP-H,

- kopolimer polipropylenu – PP-Co,

- polibutylen – PB.

Podane symbole tworzyw są oznaczeniami podstawowymi. W praktyce używanych jest więcej symboli, co jest następstwem wprowadzania symboli firmowych. W wyrobach instalacyjnych często w jednym wyrobie występują połączenia różnych rodzajów tworzywa i innych materiałów, np. metalowych wkładek, taśm. Przykładem mogą być rury wielowarstwowe, składające się najczęściej z wewnętrznej warstwy PEX lub PE-HD, środkowej warstwy z taśmy aluminiowej i zewnętrznej warstwy również z PEX lub PE-HD.

Innym przykładem są łączniki z tworzyw z zatopionymi wkładkami mosiężnymi z gwintami PP. Nie zmienia to jednak charakteru wyrobu, jako elementu instalacji z tworzywa. W wyrobach instalacyjnych praktycznie nie są stosowane tworzywa w czystej postaci (homopolimery), zawsze zawierają dodatki, którymi zazwyczaj są barwniki oraz dodatki modyfikujące własności tworzywa, np. podwyższające wytrzymałość, udarność, odporność na starzenie termiczne. Stąd też tworzywa występujące pod tą samą nazwą ogólną mogą mieć różne własności. Własności wyrobów zależą również od technologii przetwarzania, która jest różna dla tworzyw poliwinylowych i poliolefin.

Do zalet instalacji z tworzyw sztucznych można zaliczyć m.in.:

- odporność na korozję,

- odporność na prądy błądzące,

- dobre tłumienie fal akustycznych i drgań,

- bardzo małą chropowatość powierzchni wewnętrznych,

- trwałość wynoszącą minimum 50 lat (dla typowych parametrów wody użytkowej),

- nieosadzanie się kamienia na wewnętrznych powierzchniach rur, czego konsekwencją,

- jest niezmienność średnicy rur w trakcie eksploatacji instalacji.

Montaż

Zasady prowadzenia rurowych instalacji wody basenowej z tworzyw sztucznych nie odbiegają od zasad obowiązujących w instalacjach i sieciach wodociągowych i kanalizacyjnych. Dodatkowo przy wykonywaniu instalacji należy zwrócić szczególną uwagę na sposób mocowania rurociągów, jak również kompensację wydłużeń termicznych z powodu większej rozszerzalności cieplnej stosowanego materiału. Przewody z tworzyw mogą być prowadzone:

- na powierzchni ścian – natynkowo,

- jako zabetonowane,

- w kanałach technologicznych,

- w gruncie pod powierzchnią terenu.

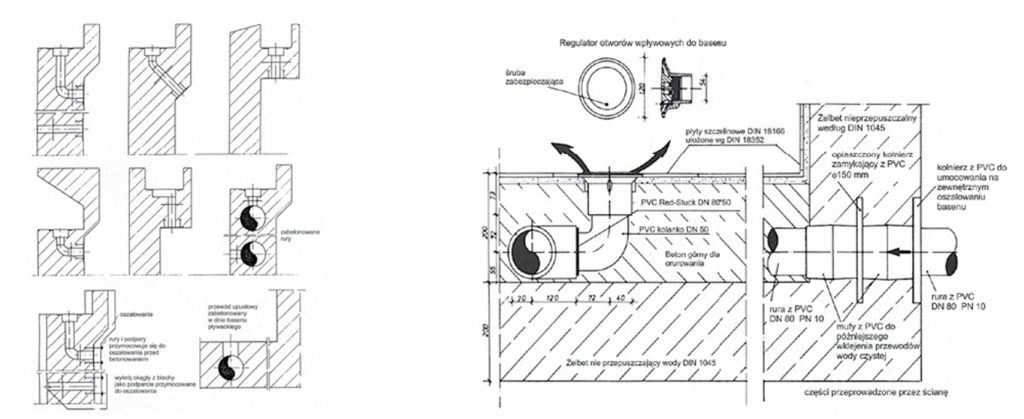

W rozwiązaniach rurowych instalacji wody basenowej oprócz orurowania samej niecki mamy dodatkowo instalacje pompowe, filtracji oraz pozostałe urządzenia instalacji uzdatniania wody basenowej, przejścia przez ściany lub dno niecki. Przejścia przez ściany niecki basenu powinny mieć kołnierz zamykający, który powinien być co najmniej 50 mm większy niż średnica zewnętrzna rury.

W basenach żelbetowych przejścia rur są przed i po kołnierzu zamykającym zabetonowane, o grubości co najmniej 10 cm. Sensowne jest umocowanie przejść rur na zewnętrznym lub wewnętrznym oszalowaniu, od razu przy układaniu zbrojenia. Późniejsze ich wbudowywanie jest kosztowne i kłopotliwe z powodu gęstego zbrojenia i kołnierza zamykającego. W praktyce sprawdziły się przejścia rur z PE i PVC – PN10 z kołnierzem zamykającym opiaskowanym (fot. 19) lub z elastycznymi kołnierzami murowanymi z EPDM.

Te odporne na korozję przejścia rur są tanie, nie wymagają dodatkowych wzmocnień i można je indywidualnie i bez problemu osadzać. Powinny mieć dwustronne kołnierze mocujące, które przymocowuje się na wewnętrznych i zewnętrznych szalunkach bez ich uszkadzania, gdyż nie wymagają wiercenia. Późniejsze połączenie z rurami następuje przez sklejenie, co jest bardzo proste. Dla projektanta i wykonawcy instalacji wody basenowej istotne jest odpowiednie dobranie średnic rur, kształtek i armatury dla zapewnienia wymaganych warunków pracy całej instalacji wody basenowej. Dla obsługi eksploatującej te instalacje, ważne są możliwości obsługi ewentualnej wymiany rur, kształtek czy armatury przy ich rozbudowie lub przebudowie.

W starszych eksploatowanych instalacjach były stosowane rury stalowe czarne malowane lub rzadziej ocynkowane. Problemem dla tych systemów jest korozja (nawet w bardzo dobrze utrzymanych obiektach), co powoduje pogorszenie jakości wody basenowej. W instalacjach basenowych stosuje się z reguły rury i kształtki z PVC i CPVC, rzadziej PE-HD, jeżeli już to głównie na kąpieliskach otwartych oraz PP, który jest stosowany głównie w instalacjach zasilającej wody zimnej i c.o. (fot. 21).

Z powodu zmiennych warunków chemicznych i termicznych wody basenowej należy stosować rury ciśnieniowe – PN10 lub PN16 lub grawitacyjne – SN 4 lub SN8 (fot. 22). Ze względów bezpieczeństwa przewody rurowe należy układać tak, żeby były łatwo dostępne. Wszelkie ewentualne, przeoczone nieszczelności mogą prowadzić do podmywania, a tym samym wyrządzić wielkie szkody – zalania, podtopienia. Przewody na powierzchni ścian (w celu kompensacji ewentualnych wyboczeń) montuje się przy pomocy uchwytów (podpór) przesuwnych i nieprzesuwnych, umieszczanych w odległościach określonych przez producenta danego systemu. Odległości te zależą m.in. od rodzaju instalacji (zimna/ciepła woda), średnicy rury i zmiany kierunków przewodu. Mocowanie powinno gwarantować sztywność podpory oraz tłumić przenoszenie drgań przez rurociąg (fot. 20, 22).

Ze względu na stosunkowo małą odporność instalacji na uszkodzenia mechaniczne przy natynkowym rozprowadzaniu rurociągów zaleca się zabezpieczanie ich przed osobami niepowołanymi. Przewody rozprowadzane w ścianach lub posadzce muszą znajdować się w rurze osłonowej z tworzywa. Zabieg ten chroni rurę przed bezpośrednim kontaktem z niszczącym oddziaływaniem betonu. Rury do ścian, bruzdy należy mocować w sposób ułatwiający dalszy montaż instalacji.

Rury PVC przykrywa się warstwą betonu m.in. klasy B25 i grubości 2,5-3 cm. Instalacja w trakcie betonowania powinna być napełniona wodą pod ciśnieniem. Przewody układane w bruzdach muszą być zabezpieczone przed uszkodzeniem (w wyniku tarcia o ich ścianki) przez owinięcie otuliną. Dodatkowo w punktach zmian kierunku kształtki i ramiona kompensacyjne należy izolować materiałami elastycznymi, żeby nie krępowały ewentualnych zmian długości.

Wielkość bruzdy powinna być dostosowana do średnicy ułożonych w niej przewodów oraz grubości zastosowanych otulin izolacyjnych, powinna jednocześnie umożliwiać rozszerzalność termiczną przewodów. Bruzda może być zamknięta siatką po pozytywnie wykonanej próbie ciśnieniowej. Przy przejściach przez strefy ogniowe należy stosować specjalne obejmy zabezpieczające, szczególnie przy rozwiązaniu odwodnienia plaży basenu.

Instalacje z tworzyw sztucznych należy montować i układać bez jakichkolwiek naprężeń, co oznacza, że przejścia przez tynk oraz montaż uchwytów należy wykonywać w dostatecznej odległości od punktów zmiany kierunku instalacji. W celu kompensacji ewentualnych wydłużeń stosuje się najczęściej kompensację naturalną, tzw. samokompensację, wykorzystującą trasę przewodów. Jest ona realizowana w formie „ramienia giętkiego” mającego miejsce przy zmianie kierunku przewodu, rozgałęzieniu.

W trakcie montażu kompensacji należy zwrócić uwagę, aby nie występowało tarcie rur lub kształtek o powierzchnie mogące powodować ich zarysowania. Instalacje z tworzyw sztucznych powinny być prowadzone w odległościach bezpiecznych od źródeł ciepła, np. rurociągów ciepłej wody lub grzewczych, a gdy jest to niemożliwe, należy je izolować. W przypadku prowadzenia instalacji w pomieszczeniach nieogrzewanych oraz w bruzdach ścian zewnętrznych przewody należy izolować w celu ochrony przed zamarzaniem.

Łączenie rur PVC i CPVC wykonuje się za pomocą odpowiednich kształtek umożliwiających wsunięcie rury „na sucho” – w odróżnieniu od kształtek do połączeń zgrzewanych. Kształtki do łączenia są wykonane z tego samego materiału co łączona rura. Mechanizm klejenia polega na umieszczeniu odpowiedniej warstwy pośredniej między klejonymi powierzchniami. Warstwa kleju musi być tak dobrana, aby dobrze zwilżała klejone powierzchnie.

Przygotowanie powierzchni sklejanych polega najczęściej na ich zmatowieniu oraz odtłuszczeniu przez zastosowanie odpowiednich rozpuszczalników. Odtłuszczenie jest ważne, żeby uzyskać odpowiednią zwilżalność powierzchni i łatwe rozprowadzenie kleju. Dla tego zabiegu należy wybrać odpowiednie roztwory, aby uzyskać odtłuszczenie, a nie trawienie i spękanie powierzchni. Połączenie klejone PVC i CPVC odbywa się przy użyciu klejów agresywnych. Polega to na agresywnym działaniu kleju na powierzchnię podłoża, dzięki czemu wprowadzone w stan o dużej lepkości powierzchnie łączą się w sposób trwały tj. chemiczny. Proces utwardzania spoiny polega na odparowaniu rozpuszczalnika.

Agresywne kleje stosuje się przy instalacjach pracujących pod ciśnieniem, a także kanalizacyjnych. Agresywne działanie kleju powoduje w procesie dyfuzji rozmycie spoiny i zanik ostrych granic bosego końca rury i kielicha, co zapewnia bardzo dużą szczelność i wytrzymałość na rozerwanie. Rura PVC może być cięta przy pomocy nożyc lub piły do metalu. Przy cięciu piłą należy pamiętać o konieczności przycięcia rury dokładnie prostopadle do jej osi. Zapewnia to optymalne połączenie rury z kształtką. W celu przygotowania końcówki rury do klejenia należy z krawędzi cięcia usunąć wszelkie nierówności. Obie krawędzie rury (wewnętrzna i zewnętrzna) powinny być gładkie. Nierówności można usunąć pilnikiem lub kalibratorem (gradownikiem).

Z kształtki usuwamy wszystkie nieczystości oraz wilgoć. Końcówki rury i kształtki powinny być suche i czyste. Przed rozpoczęciem klejenia należy „na sucho” sprawdzić, czy obie łączone części pasują do siebie. W tym celu wsuwamy końcówkę rury do wnętrza kształtki, równocześnie wykonując ruch obrotowy. Rura powinna swobodnie wejść do 2/3 głębokości gniazda łącznika. Przed przystąpieniem do właściwego łączenia (klejenia) należy łączone powierzchnie posmarować środkiem czyszczącym przy pomocy pędzla lub czystej szmatki (koniec rury i wewnętrzną część kształtki). Płyn nie powinien spływać do środka kształtki.

Przed wyschnięciem środka czyszczącego na końcówkę rury oraz wnętrze kształtki nakładamy równą warstwę kleju. Następnie szybko wsuwamy rurę do kształtki (do oporu), równocześnie wykonując ruch skrętny o ćwierć obrotu w celu równomiernego rozprowadzenia kleju. Przytrzymujemy około 10 sekund. Poprawne połączenie poznajemy po cienkim, równym wałeczku kleju wokół rury u nasady kształtki. Nadmiar kleju wycieramy czystą szmatką. Czas schnięcia kleju jest uzależniony od wymiarów rury oraz temperatury i wilgotności powietrza. Przy suchym powietrzu czas schnięcia jest krótszy.

Rury PVC do budowy instalacji basenowych zarówno systemu ciśnieniowego, jak i grawitacyjnego mogą być łączone za pomocą kielichów i różnego rodzaju uszczelek wielowargowych, wykonanych z coraz lepszych pod względem wytrzymałości i odporności materiałów, np. EPDM. Technologia wykonywania kielichów w systemie np. Power – Lock polega głównie na tym, że kielich każdej rury i kształtki jest formowany indywidualnie wokół uszczelki, dopasowując się bardzo dokładnie do jej kształtów.

Zastosowana technologia, całkowita automatyzacja procesu produkcyjnego oraz stała kontrola jego przebiegu zmniejszają tolerancję wykonania do minimum, co daje większą szczelność połączenia i pewność, że uszczelka zawsze jest na swoim miejscu. Uszczelka Power – Lock składa się z dwóch pierścieni – uszczelniającego i stabilizującego. Dzięki temu spełnia wyjątkowo wysokie wymagania eksploatacyjne. Oprócz stosowanych łączników klejowych i kielichów do łączenia PVC i CPVC stosuje się łączniki gwintowane z tworzywa sztucznego.

Są one oferowane jako kształtki z gwintem zewnętrznym i wewnętrznym. Kształtki gwintowane służą do połączeń z innymi materiałami (głównie instalacje metalowe) i do montażu armatury. Przy stosowaniu połączeń gwintowanych tworzywo-metal nie można łączyć złączki wkrętnej metalowej ze złączką nakrętną z PVC. Dotyczy to głównie instalacji zimnej wody, czyli również wody uzupełniającej do zbiorników.

Do uszczelnienia łączników gwintowanych PVC i CPVC stosuje się taśmę teflonową nawijaną zgodnie z ruchem wskazówek zegara na zakładkę na całej długości gwintu. Dopuszczalne jest ręczne dokręcanie gwintu, ale to powoduje, że połączenie jest niestabilne i łatwo je rozszczelnić. Dlatego też dokręcanie lepiej wykonać za pomocą klucza z zachowaniem maksymalnej ostrożności.

Jako kształtkę przejściową dla ciepłej wody należy używać śrubunku z krótkim odcinkiem z rury CPVC, który jest wklejany w rurę z tworzywa, stanowiącą element instalacji. Inne proponowane złączki dla PVC i CPVC to złączki przejściowe z mosiądzu i czerwonego brązu. Są to złączki z pierścieniem zaciskowym z mosiądzu do przytrzymania rury oraz uszczelką O-ring do uszczelnienia (fot. 32).

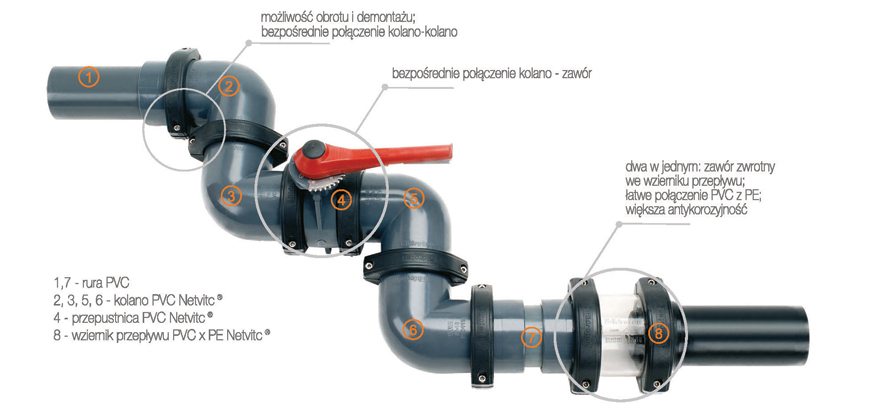

W Polsce na rynku instalacyjnym pojawił się ciekawie rozwiązany system kształtek i armatury pod nazwą Netvitc System®. Jest to modułowy system obejm łączących, przeznaczony do montażu instalacji ciśnieniowych. System ten zapewnia różnorodne możliwości eksploatacyjne przy jednoczesnych prostych rozwiązaniach montażowych, jakie zapewnia szeroka gama dostępnych wyrobów (zasuwy, filtry, zawory zwrotne i kształtki) wykonanych w zakresie średnic Ø63-200 mm z PVC, co pozwala na montowanie ich na wiele sposobów.

Jest to szczególnie przydatne w instalacjach wody basenowej, a jeszcze bardziej w przypadku awarii lub zmian w istniejących instalacjach. Obejma (łącznik) wykonana całkowicie z tworzyw sztucznych PVDF zapewnia odpowiednią wytrzymałość i trwałość wyrobu, który spełnia wymagania i jest zgodny z normami. Z uwagi na kształt obejmy jej działanie opiera się na docisku pełnym obwodem w zakresie 360o na kształtce, na której jest zainstalowana, co zapewnia symetryczny docisk całej powierzchni. Obejma, jako podstawowy element systemu, wymaga stosowania uszczelki J-BIL, która jest wykonana z EPDM i stali nierdzewnej, co sprawia, że jej oryginalny, dwuwargowy kształt w połączeniu z poszczególnymi elementami stanowi idealną kombinację, zapewniającą niezawodność (szczelność).

System jest wielofunkcyjny, można przy jego pomocy łączyć różne materiały: PVC U system klejony wg EN 1452, PEHD system zgrzewany wg UNE-EN 12201, polipropylen, żeliwo, stal gwintowana wg EN 19009 i inne. Wyroby te nadają się do montażu w systemach instalacji wody basenowej, ponieważ są łatwe w demontażu, ich czyszczenie i konserwacja nie wymagają zbyt dużego nakładu pracy, a rozwiązanie takie pozwala na wprowadzanie zmian w już pracujących instalacjach.

Podstawową cechą Netvitc System® jest jego modułowy charakter, co pozwala na tworzenie wielu kombinacji w celu dostosowania systemu do instalacji, jaką zamierzamy wykonać, co z kolei pociąga za sobą oszczędności materiałów, czasu potrzebnego na prace montażowe, robocizny i kleju, a zatem uniknięcie problemów, które musimy rozwiązywać, stosując tradycyjne systemy klejone. Dla zapewniania maksymalnej trwałości i niezawodności działania systemu zaleca się:

- Założyć uszczelkę wargową na stronę zewnętrzną części kształtki przeznaczonej do połączenia

- Przyłożyć elementy do siebie, pod warunkiem że mają obejmy/łączniki o tej samej średnicy. Na przykład kolano Ø90 z zaworem klapowym Ø90

- Założyć obejmę dolną pomiędzy gniazda systemu, a następnie obejmę górną

- Założyć śruby, po czym dokręcić je stopniowo i na zmianę (nie przekraczając dopuszczalnego momentu dokręcenia, tak aby obejma była ułożona równo)

Zestaw kształtek stanowi szeroką gamę wyrobów niezbędną do przedłużania, łączenia, zmiany kierunku i wykonywania odgałęzienia rurociągów z PVC-U i PE-HD pomocną przy projektowaniu potrzebnych rozwiązań instalacji. Kształtki te są produkowane zarówno z PVC-U, jak i z PPFV (PP wzmacnianego włóknem szklanym), co sprawia, że nadają się doskonale do stosowania w różnego rodzaju układach technologicznych instalacji wody basenowej. Jedną z podstawowych zalet Netvitc System® jest możliwość obracania o 360° każdej z części (bez konieczności całkowitego zdejmowania obejmy), co daje duże możliwości.

Kształtki ciśnieniowe Netvitc System® zostały zaprojektowane tak, żeby poszczególne ich części można było łączyć przy pomocy kleju, co stwarza możliwość wykonywania połączeń mieszanych pomiędzy Netvitc System® a systemami przeznaczonymi do łączenia przy pomocy kleju (również połączeń gwintowanych czy zgrzewanych). Czas oczekiwania na całkowitą reakcję kleju z materiałem rury i kształtki zależy od temperatury otoczenia w trakcie wykonywania połączenia. Zazwyczaj jest to godzina na każdy bar ciśnienia nominalnego.

W przypadku Netvitc System® po wykonaniu połączenia (dokręcenia śrub) system jest gotowy do pracy. Oszczędność czasu montażu wynika ze znacznego ograniczenia czasu na prace montażowe, co przekłada się na korzyści finansowe, szczególnie przy wymianie czy awarii w istniejącej instalacji. Wszystkie kształtki tego systemu da się wykorzystać ponownie po demontażu. Elementy tego systemu mogą być łączone ze sobą nawet wówczas, gdy mają różne średnice, pod warunkiem że średnice ich obejm są takie same, na przykład zawór klapowy Ø125 może być połączony z klapowym zaworem zwrotnym Ø100, ponieważ mają one taką samą obejmę.

Surowcem do produkcji polietylenowych systemów ciśnieniowych jest granulat polietylenu średniej gęstości MDPE i dużej gęstości HDPE z dodatkiem środków stabilizujących, pigmentów i antyutleniaczy w ilościach niezbędnych do wytwarzania rur o określonych właściwościach. Wiele firm produkuje rury z polietylenu PE 80 i PE 100 o minimalnej wymaganej wytrzymałości (MRS) rury po 50 latach użytkowania, odpowiednio MRS = 8 MPa i MRS = 10 MPa. W ramach systemów z polietylenu PE 80 i PE 100 produkowane są następujące elementy:

- rury o średnicach DN 20 do 1600 mm i wartościach znormalizowanego stosunku wymiarów SDR 9 do 41. Rury o średnicach do 110 mm produkowane są w zwojach o długości od 50 do 300 m, średnice 75, 90, 110 mm produkowane w zwojach 100 m lub w odcinkach po 6 do 12 m a rury o średnicach powyżej 110 mm, w odcinkach o długości od 6 do 12 m,

- kształtki – kształtki segmentowe – zgrzewane doczołowo (łuki, trójniki, redukcje, zaślepki, tuleje kołnierzowe i kołnierze) w pełnym zakresie średnic.

Rury i kształtki przystosowane są do trzech wariantów różnych sposobów łączenia elementów: zgrzewania doczołowego, zgrzewania elektrooporowego oraz połączeń mechanicznych na styku przewodów z różnych materiałów (głównie stal – polietylen). Ciśnienie nominalne PN w poszczególnych klasach wymiarowych rur SDR zależy od zastosowanego materiału i wymaganej minimalnej wytrzymałości rury MRS oraz od przyjętego projektowego współczynnika bezpieczeństwa C = 1,25 lub C = 1,6 w zależności od warunków pracy.

Produkuje się systemy z polietylenu o podanych w tabeli parametrach rur i wartościach ciśnienia nominalnego PN w zależności od przyjętego współczynnika bezpieczeństwa. Tak szeroki zakres produkcji średnic i ciśnienia zapewnia możliwość doboru asortymentu odpowiedniego dla każdych warunków pracy i wymogów eksploatacyjnych projektowanego systemu. Zarówno ciśnienie robocze, jak i okres trwałości rurociągów są zależne od temperatury medium przesyłanego rurociągami. Im wyższa jest temperatura pracy, tym okres trwałości przy danym ciśnieniu ulega skróceniu.

Projektując rurociągi ciśnieniowe do pracy w wyższych temperaturach (powyżej 20°C), zaleca się zastosowanie współczynnika redukcji ciśnienia. Uwzględnienie współczynnika redukcji do obliczenia wytrzymałości rur (gdy przesyła się nimi wodę o wyższej temperaturze – woda basenowa) pozwala na ich bezpieczną pracę w okresie dłuższym niż 50 lat i osiągnięcie właściwego współczynnika bezpieczeństwa.

Różne sposoby łączenia

Łączenie rur z PE można przeprowadzić wieloma sposobami:

1. Zgrzewanie doczołowe polega na ogrzaniu i uplastycznieniu powierzchni elementów łączonych za pomocą płyty grzejnej, a następnie (po odsunięciu ich od płyty) na dociśnięciu do siebie z odpowiednią siłą docisku i pozostawieniu do powolnego ochłodzenia (fot. 39). Prawidłowe wykonanie połączenia metodą zgrzewania pozwala zachować giętkość rury na całej długości odcinka oraz zapewnia wytrzymałość połączeń równą wytrzymałości rury z PE. Dla systemów ciśnieniowych tego typu połączenie stosuje się dla średnic od 75 mm, jako podstawowe

2. Zgrzewanie elektrooporowe polega na łączeniu rury z kształtkami, które mają wtopiony drut elektrooporowy. Połączenie jest zaliczane do nierozłącznych i odpornych na rozciąganie (fot. 40). Jest szybkie, proste w wykonaniu i niezawodne. Jego zaletą jest niewielka średnica zewnętrzna elektromufy. Stosuje się je wtedy, gdy zachodzi potrzeba montażu instalacji na miejscu, gdy wykonuje się przeróbkę lub naprawę

3. Połączenie mechaniczno-zaciskowe z zastosowaniem złączki z tworzywa sztucznego jest szybkie i łatwe do wykonania. Połączenie to nie wymaga zastosowania narzędzi. Należy do rodzaju nieodpornych na rozciąganie. Wykonywane jest tam, gdzie konieczne jest zapewnienie łatwego demontażu. Istnieją dwie możliwości realizacji takich złączy, lecz zawsze obie rury są złączone gwintowaną nakrętką, podkładką i uszczelką (fot. 41)

4. Połączenia kołnierzowe z zastosowaniem odpowiednich kształtek do zgrzewania doczołowego stosuje się do połączenia rurociągów z PE o średnicach od 75 mm z rurociągami lub kształtkami wykonanymi z innego materiału (stalowymi lub żeliwnymi), armaturą bądź w innych technicznie uzasadnionych sytuacjach. Połączenie to polega na wykonaniu w procesie zgrzewania doczołowego na końcu rury odpowiedniego kołnierza z polietylenu. Następnie nakłada się na rurę kołnierz z żeliwa sferoidalnego z powłoką epoksydową lub wysokogatunkowej stali nierdzewnej. Kołnierz ma otwory na śruby łączące o znormalizowanym rozstawie

5. Połączenia zaciskowe stosuje się do łączenia rur PE z armaturą metalową lub istniejącymi rurociągami żeliwnymi. Połączenia są realizowane przy pomocy złączek, a także przy pomocy metalowych łączników zaciskowych lub kołnierzy skręcanych metalowymi śrubami (fot. 44). Systemy PE-HD są stosowane w zasadzie tylko do instalacji wody basenowej w gruncie dla basenów w kąpieliskach otwartych na równi z systemami PVC kielichowymi. Są one głównie stosowane jako przyłącza wody do basenów krytych i otwartych

Podsumowanie

Głównym materiałem stosowanym obecnie w instalacjach wody basenowej są systemy PVC-U. Jako sposób ich połączenia stosuje się klejenie. Dla kąpielisk otwartych można z powodzeniem stosować systemy PVC zarówno klejone, jak i kielichowe oraz systemy PE-HD. Instalacje wody basenowej (oprócz rur i kształtek) to również armatura, która może być wykonana z PVC (fot. 45) lub z żeliwa (fot. 46). Instalacje wody basenowej mogą być wykonywane z różnych materiałów, które mogą być ze sobą łączone za pomocą systemów przejściowych.

W wielu przypadkach można zaobserwować bardzo dziwne kombinacje, które na pewno nie wpływają poprawnie na warunki eksploatacji (fot. 47). Netvitc System® oferuje oszczędne i skuteczne rozwiązania podstawowych problemów, jakie pojawiają się w instalacjach wody basenowej, zapewniając przy tym korzyści, których nie ma w przypadku już dostępnych na rynku systemów tradycyjnych (klejonych czy kielichowych). Produkty te umożliwiają obracanie częściami, również po zainstalowaniu, co pozwala na dokonywanie zmian w istniejących instalacjach, w trakcie montażu lub demontażu, co jest bardzo pomocne w wykonywaniu takich rozwiązań i ustawień położenia instalacji, jakie będą najlepiej dostosowane do wymaganej przestrzeni.

Dzięki układowi niezależnych obejm, w przypadku zaworów klapowych, możliwe jest dokonywanie ich napraw lub wymiany bez konieczności opróżniania instalacji z wody. Z uwagi na zestawienie tworzyw sztucznych ze stalą nierdzewną odporność poszczególnych części systemu na różne warunki środowiska roboczego jest bardzo wysoka. Rozwiązanie samej instalacji basenowej zależy głównie od rozwiązania konstrukcyjnego i przeznaczenia niecki basenu.

Wiele problemów przy montażu można uniknąć przy prawidłowo wykonanym projekcie zarówno budowlanym, jak i wykonawczym. Ta koordynacja pozwoli na uniknięcie wielu kłopotów i bardzo dziwnych i niespodziewanych rozwiązań. Wykonanie samych instalacji wody basenowej wymaga od wykonawców znajomości nie tyko warunków montażu podstawowego systemu rurowego, lecz także możliwości stosowania bezpiecznych połączeń z innymi systemami, szczególnie dozowania środków chemicznych i podgrzewania wody basenowej, które są niestety często miejscem twórczości własnej wykonawców. Z poważnymi problemami borykają się służby eksploatacyjne w czasie pracy całej instalacji wody basenowej – przecieki, korozja, pęknięcia, awarie, a można to w dużym stopniu ograniczyć, dzięki stosowaniu odpowiednich rozwiązań materiałowych.

dr inż. Florian G. Piechurski

– docent Politechniki Śląskiej w Gliwicach, Instytut Inżynierii Wody i Ścieków

Źródło: Pływalnie i Baseny nr 09 listopad 2011